Inspuitgietdiens

Ingenieurskundigheid en -leiding

Die ingenieurspan sal jou help om die ontwerp van gietstukke, GD&T-kontrole en materiaalkeuse te optimaliseer. 100% verseker die produk met hoë produksiemoontlikheid, kwaliteit en naspeurbaarheid.

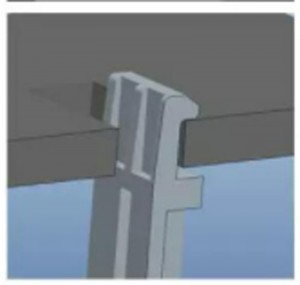

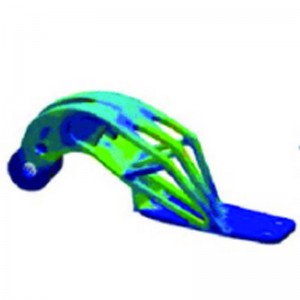

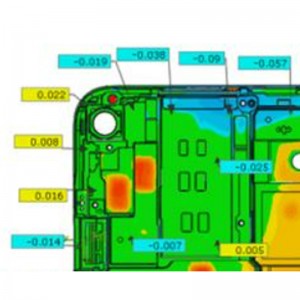

Simulasie voor die sny van staal

Vir elke projeksie sal ons vormvloei, Creo, Mastercam gebruik om die spuitgietproses, masjineringsproses en tekenproses te simuleer om die probleem te voorspel voordat fisiese monsters gemaak word.

Presiese Komplekse Produkvervaardiging

Ons het die top-handelsmerk vervaardigingsfasiliteite in spuitgiet, CNC-bewerking en plaatmetaalvervaardiging. Dit maak komplekse, hoë-presisie vereiste produkontwerp moontlik.

In-huis proses

Spuitgietvormmaak, spuitgietwerk en tweede proses van paddrukwerk, hittestaking, warmstempelwerk, montering is alles in die huis, so jy sal baie lae koste en betroubare ontwikkelingstyd hê.

Beskikbare Proses

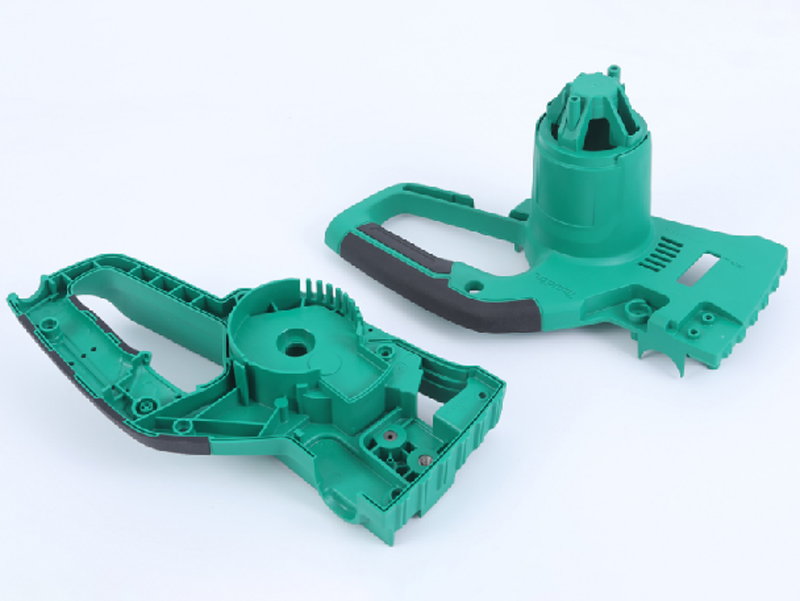

Oorvorming

Oorgieting word ook multi-k inspuitgieting genoem. Dit is 'n unieke proses wat twee of veelvuldige materiale en kleure kombineer. Dit is die beste manier om 'n veelkleurige, veelharde, veellaagige en aanvoelende produk te verkry. Dit kan ook op enkel-skoot gebruik word, met beperkings wat nie die produk kan bereik nie.

Oorvorming

Oorgieting word ook multi-k inspuitgieting genoem. Dit is 'n unieke proses wat twee of veelvuldige materiale en kleure kombineer. Dit is die beste manier om 'n veelkleurige, veelharde, veellaagige en aanvoelende produk te verkry. Dit kan ook op enkel-skoot gebruik word, met beperkings wat nie die produk kan bereik nie.

Vloeibare Silikoonrubber inspuitgiet

Vloeibare Silikoonrubber (LSR) is 'n hoë-presisie silikoonvervaardigingsmetode. En dit is die enigste manier om 'n baie deursigtige (deursigtige) rubberonderdeel te hê. Die silikoononderdeel is duursaam, selfs teen temperature van 200 grade Celsius. Dit is chemies bestand, en is voedselgraadmateriaal.

In vormversiering

In-vorm versiering (IMD) is 'n eenvoudige en doeltreffende proses. Versiering word binne die vorm gedoen sonder enige voor-/sekondêre proses. Versiering word voltooi, insluitend harde laagbeskerming, met slegs 'n enkele gietbeurt. Dit laat produkte toe om persoonlike patrone, glans en kleure te hê.

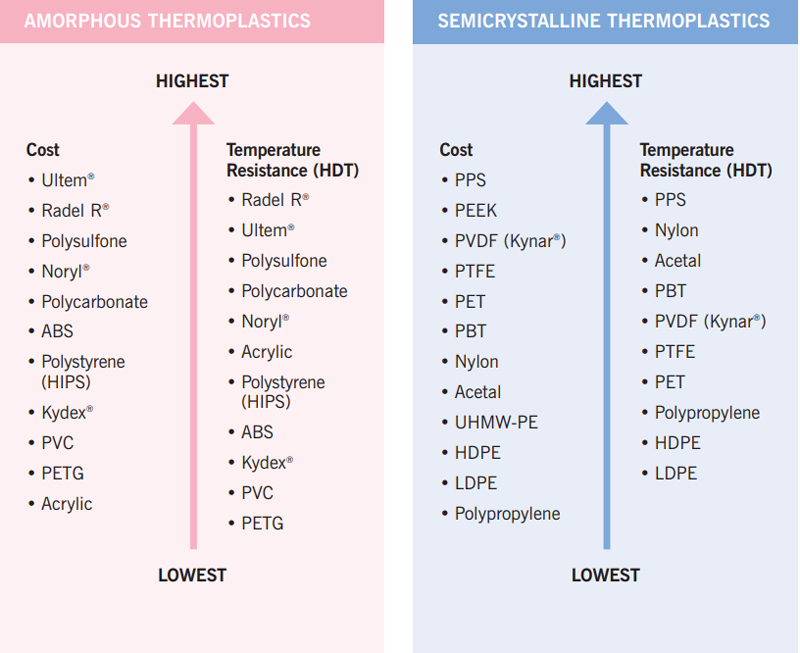

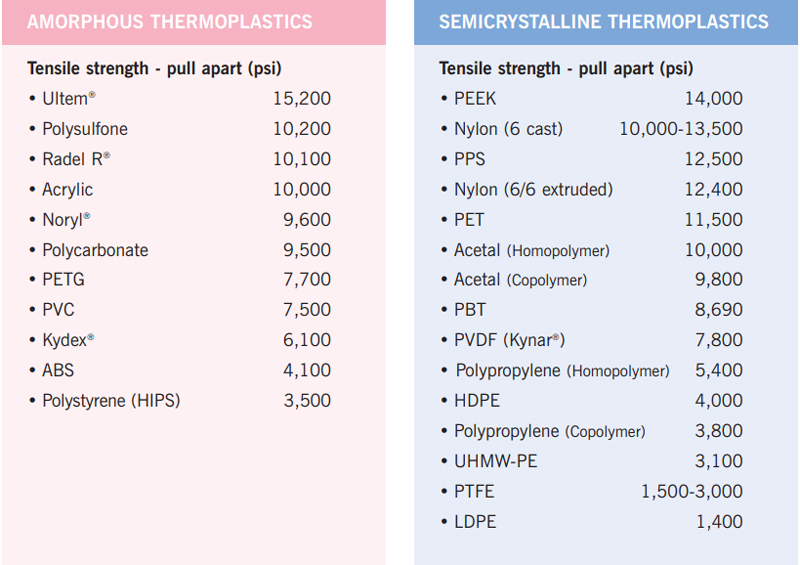

Materiaalkeuse

FCE sal jou help om die beste materiaal te vind volgens die produkvereiste en toepassing. Daar is baie keuses op die mark, ons sal ook volgens die koste-effektiwiteit en voorsieningskettingstabiliteit die handelsmerk en graad van hars aanbeveel.

Gegoten onderdeel afwerkings

| Glansend | Semi-glansend | Mat | Getekstureerd |

| SPI-A0 | SPI-B1 | SPI-C1 | MT (Moldtech) |

| SPI-A1 | SPI-B2 | SPI-C2 | VDI (Verein Deutscher Ingenieure) |

| SPI-A2 | SPI-B3 | SPI-C3 | YS (Jick Sang) |

| SPI-A3 |

Plastiek Inspuitgietvermoëns

Sekondêre Prosesse

Hitte-staking

Verhit en druk metaalinsetsels of ander stywe materiaalonderdele in die produk. Nadat die gesmelte materiaal solied geword het, word hulle aan mekaar gebind. Tipies vir die koperdraadmoere.

Lasergravering Merk die patrone op die produk met laser. Met lasersensitiewe materiaal kan ons 'n wit lasermerk op die swart deel hê.

Paddrukwerk/skermdrukwerk

Druk ink op die produkoppervlak, veelkleurige oordruk word aanvaar.

NCVM en Verfwerk Om verskillende kleure, ruheid, metaaleffek en krasbestande oppervlakeffek te hê. Tipies vir die kosmetiese produkte.

Ultrasoniese Plastiek Sweising

Tweedelige verbinding met ultrasoniese energie, koste-effektief, goeie seël en kosmeties.

FCE Injeksiegietoplossings

Van konsep tot werklikheid

Prototipe-instrument

Vir vinnige ontwerpverifikasie met werklike materiaal en proses, is vinnige prototipe-staalgereedskap 'n goeie oplossing daarvoor. Dit kan ook 'n produksiebrug wees.

- Geen minimum bestellimiet nie

- Komplekse ontwerp haalbaar

- 20k skoot gereedskapslewe gewaarborg

Produksiegereedskap

Gewoonlik met harde staal, warmloopstelsel, harde staal. Die gereedskap se lewensduur is ongeveer 500k tot 1 miljoen skote. Die eenheidsprodukprys is baie laag, maar die vormkoste is hoër as die prototipe-gereedskap.

- Meer as 1 miljoen skote

- Hoë doeltreffendheid en bedryfskoste

- Hoë produkgehalte

Tipiese Ontwikkelingsproses

Kwotasie met DFx

Kontroleer u vereiste data en toepassings, verskaf scenario-kwotasies met verskillende voorstelle. Simulasieverslag sal parallel verskaf word.

Hersien prototipe (alternatief)

Ontwikkel vinnige gereedskap (1~2 weke) om prototipe-monsters te vorm vir ontwerp- en gietprosesverifikasie

Produksievormontwikkeling

Jy kan die oprit onmiddellik met die prototipe-gereedskap begin. Indien die vraag meer as miljoene is, begin die produksie van die vorm met multi-kavitasie parallel, wat ongeveer 2~5 weke sal duur.

Herhaal bestelling

Indien u fokus het op die vraag, kan ons binne 2 dae met aflewering begin. Geen fokusbestelling nie, ons kan gedeeltelike versending binne so min as 3 dae begin.

V&A

Wat is spuitgietwerk?

Spuitgietvorming is twee groot metaalvormhelftes wat bymekaar kom, 'n plastiek- of rubbermateriaal word in die holte ingespuit. Die plastiekmateriaal wat ingespuit word, word gesmelt, hulle word nie regtig verhit nie; die materiaal word via die lopende opening in die inspuiting gedruk. Soos die materiaal saamgepers word, verhit dit en begin dit in die vorms vloei. Sodra dit afkoel, skei die twee helftes weer en die onderdeel kom uit. Herhaal dieselfde aksies van die vorm toemaak en die vorm oopmaak as een sirkel, en jy het 'n reeks spuitgietonderdele gereed.

Watter nywerhede gebruik spuitgietwerk?

Verskeidenheidsvelde kan in die volgende gebruik word:

Medies en farmaseuties

Elektronika

Konstruksie

Kos en drank

Motorvoertuie

Speelgoed

Verbruikersgoedere

Huishouding

Wat is die tipes inspuitgietprosesse?

Daar is verskeie tipes inspuitgietprosesse, insluitend:

Pasgemaakte plastiek spuitgiet

Oorvorming

Invoeggietvorming

Gas-ondersteunde inspuitgietwerk

Vloeibare silikoonrubber inspuitgiet

Metaal spuitgietwerk

Reaksie-inspuitgietvorming

Hoe lank hou 'n inspuitvorm?

Hang af van verskeie faktore: vormmateriaal, aantal siklusse, bedryfstoestande en verkoelings-/houdruktyd tussen produksielopies.

Wat is die verskil tussen vorming en gietwerk?

Alhoewel dit redelik soortgelyk is, kom die verskil tussen vorming en gietwerk neer op hul unieke eienskappe en voordele, afhangende van die toepassing waarvoor hulle gebruik word. Spuitgietvorming is meer geskik vir groot produksielopies. Termovorming is meer geskik vir korter produksielopies van groot ontwerpe en behels die vorming van verhitte plastiekvelle op die vorm se oppervlak.