Einlegeformteil

Technisches Fachwissen und Beratung

Das Engineering-Team unterstützt Sie bei der Optimierung des Formteildesigns, der GD&T-Prüfung und der Materialauswahl. 100 %ige Gewährleistung der hohen Produktionsdurchführbarkeit, Qualität und Rückverfolgbarkeit des Produkts

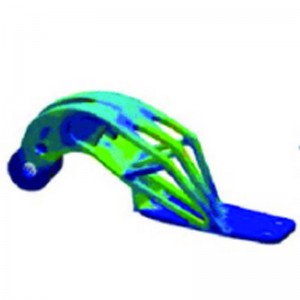

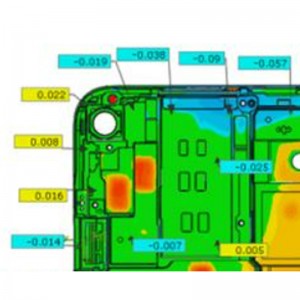

Simulation vor dem Stahlschneiden

Für jede Projektion verwenden wir Mold-Flow, Creo und Mastercam, um den Spritzgussprozess, den Bearbeitungsprozess und den Zeichenprozess zu simulieren und das Problem vorherzusagen, bevor wir physische Proben herstellen.

Präzise Herstellung komplexer Produkte

Wir verfügen über erstklassige Produktionsanlagen für Spritzguss, CNC-Bearbeitung und Blechbearbeitung. Dies ermöglicht komplexes Produktdesign mit hohen Präzisionsanforderungen.

Interner Prozess

Die Herstellung von Spritzgussformen, das Spritzgießen und der zweite Prozess des Tampondrucks, Heißprägens, Heißprägens und der Zusammenbau erfolgen alle im eigenen Haus, sodass Sie von geringen Kosten und einer zuverlässigen Entwicklungsvorlaufzeit profitieren.

Einlegeformteil

Insert Molding ist ein Spritzgussverfahren, bei dem eine Komponente in das Kunststoffteil eingekapselt wird. Der Prozess besteht aus zwei notwendigen Schritten.

Zunächst wird ein fertiges Bauteil in die Form eingelegt, bevor der eigentliche Formprozess stattfindet. Anschließend wird das geschmolzene Kunststoffmaterial in die Form gegossen. Es nimmt die Form des Teils an und verbindet sich mit dem zuvor hinzugefügten Teil.

Das Einlegeformen kann mit einer großen Vielfalt an Einlegeteilen durchgeführt werden. Die Materialien können beispielsweise sein:

- Metallverschlüsse

- Rohre und Bolzen

- Lager

- Elektrische Komponenten

- Etiketten, Dekorationen und andere ästhetische Elemente

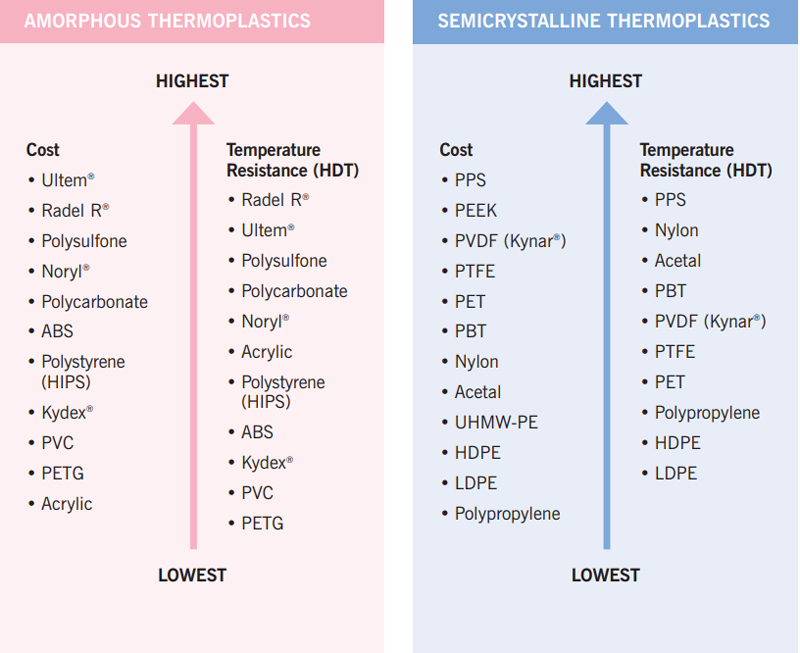

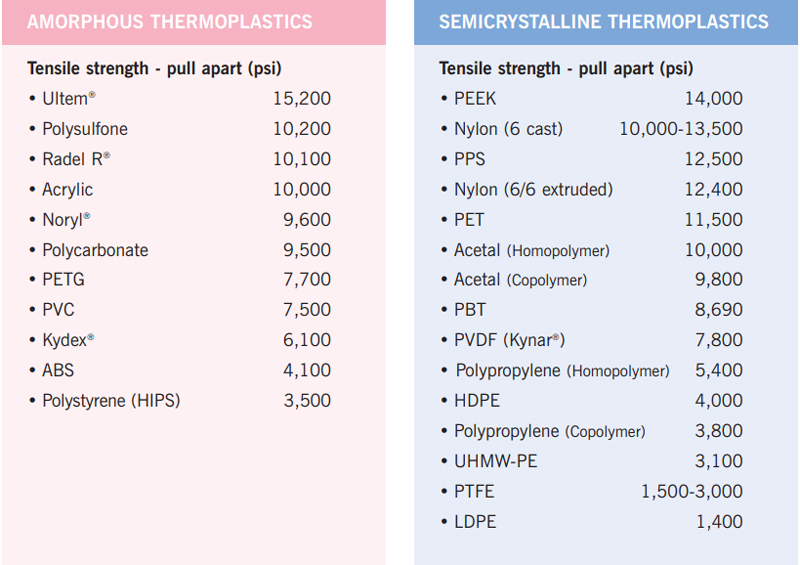

Materialauswahl

FCE unterstützt Sie bei der Auswahl des optimalen Materials entsprechend Ihren Produktanforderungen und Ihrer Anwendung. Der Markt bietet eine große Auswahl. Wir empfehlen Ihnen die richtige Marke und Qualität der Harze unter Berücksichtigung der Kosteneffizienz und der Lieferkettenstabilität.

Oberflächen der Formteile

| Glänzend | Halbglänzend | Matt | Strukturiert |

| SPI-A0 | SPI-B1 | SPI-C1 | MT (Moldtech) |

| SPI-A1 | SPI-B2 | SPI-C2 | VDI (Verein Deutscher Ingenieure) |

| SPI-A2 | SPI-B3 | SPI-C3 | YS (Yick Sang) |

| SPI-A3 |

Erhöhte Designflexibilität

Durch Insert-Molding können Designer und Hersteller praktisch jede gewünschte Form oder jedes gewünschte Design herstellen.

Reduziert Montage- und Arbeitskosten

Kombinieren Sie mehrere Einzelkomponenten in einem Spritzgussteil und erzielen Sie so höhere Kosteneffizienz. Da das Einlegeformen ein einstufiger Prozess ist, reduzieren sich Montageschritte und Arbeitskosten erheblich.

Erhöht die Zuverlässigkeit

Geschmolzener Kunststoff fließt frei um jeden Einsatz, bevor er abkühlt und dauerhaft aushärtet. Der Einsatz wird fest im Kunststoff gehalten.

Reduziert Größe und Gewicht

Durch Insert-Molding entstehen Kunststoffteile, die viel kleiner und leichter sind, obwohl sie funktionaler und zuverlässiger sind als Kunststoffteile, die mit anderen Methoden hergestellt werden.

Materialvielfalt

Insert-Molding ist ein Verfahren, bei dem viele verschiedene Arten von Kunststoffharzen verwendet werden können, wie z. B. Hochleistungsthermoplaste

Vom Prototyp zur Produktion

Rapid Design Formen

Vorgesehener Weg zur Validierung des Teiledesigns, zur Überprüfung kleiner Stückzahlen und zu den Produktionsschritten

- Keine Mindestmengenbegrenzung

- Kostengünstigere Design-Passungsprüfung

- Kompliziertes Design akzeptiert

Produktionswerkzeuge

Ideal für die Massenproduktion von Teilen. Die Werkzeugkosten sind höher als bei Rapid Design Molds, ermöglichen aber niedrigere Teilepreise

- Bis zu 5 Millionen Formschüsse

- Mehrfachkavitätenwerkzeuge

- Automatik und Überwachung

Typischer Entwicklungsprozess

Angebot mit DFx

Überprüfen Sie Ihre Anforderungsdaten und Anwendungen, erstellen Sie ein Angebot für Szenarien mit verschiedenen Vorschlägen. Parallel dazu wird ein Simulationsbericht bereitgestellt.

Prototyp überprüfen (Alternative)

Entwickeln Sie ein schnelles Werkzeug (1–2 Wochen) zum Formen von Prototypenmustern zur Überprüfung des Designs und des Formprozesses

Entwicklung von Produktionsformen

Sie können sofort mit dem Prototypenwerkzeug beginnen. Bei einer Nachfrage von über Millionen Stückzahlen starten Sie parallel die Produktion einer Form mit Mehrfachkavitation. Dies dauert ca. 2–5 Wochen.

Nachbestellung

Wenn Sie die Nachfrage im Blick haben, können wir innerhalb von 2 Tagen mit der Lieferung beginnen. Bei keiner Fokusbestellung können wir bereits nach 3 Tagen mit der Teillieferung beginnen.

Häufig gestellte Fragen zum Einlegeformen

Einlegeformanwendung

- Knöpfe für Geräte, Bedienelemente und Baugruppen

- Gekapselte elektronische Geräte und elektrische Komponenten

- Gewindeschrauben

- Gekapselte Buchsen, Rohre, Bolzen und Stifte

- Medizinische Geräte und Instrumente

Was ist der Unterschied zwischen Insert Molding und Overmolding?

Das Einlegeformen ist nur eines der Verfahren, mit denen Kunststoff um einen nicht aus Kunststoff bestehenden Gegenstand geformt wird.

Einfach ausgedrückt besteht der Hauptunterschied in der Anzahl der Schritte, die zum Erreichen des Endergebnisses erforderlich sind.

Beim Insert-Molding hingegen geschieht dasselbe, allerdings in nur einem Schritt. Der Unterschied liegt in der Herstellung des Endprodukts. Hier werden Insert und geschmolzenes Material in die Form eingebracht, um das kombinierte Endprodukt zu bilden.

Ein weiterer grundlegender Unterschied besteht darin, dass das Einlegeformen nicht auf Kunststoff beschränkt ist, sondern auch Metalle mit unterschiedlichen Produkten umfasst

Overmolding wird üblicherweise eingesetzt, um Produkte mit tollen Texturen, Formen und Farben herzustellen, die vor allem im Regal attraktiv wirken sollen. Insert-Molding wird eingesetzt, um steifere Produkte herzustellen.