インサート成形

エンジニアリングの専門知識とガイダンス

エンジニアリングチームは、成形部品の設計、GD&Tチェック、材料の選択の最適化をお手伝いします。高い生産実現性、品質、トレーサビリティを備えた製品を100%保証します。

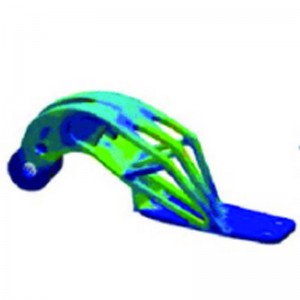

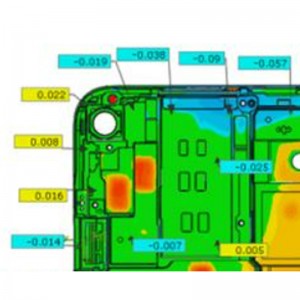

鋼材切断前のシミュレーション

各投影について、モールドフロー、Creo、Mastercamを使用して射出成形プロセス、機械加工プロセス、描画プロセスをシミュレートし、実際のサンプルを作成する前に問題を予測します。

精密で複雑な製品の製造

当社は、射出成形、CNC加工、板金加工においてトップブランドの製造設備を有しており、複雑で高精度な製品設計を可能にします。

社内プロセス

射出成形金型製作、射出成形、パッド印刷、熱かしめ、ホットスタンプ、組み立ての2次工程はすべて社内で行っているため、コストを大幅に削減し、開発リードタイムの信頼性を高めます。

インサート成形

インサート成形は、プラスチック部品内に部品を封入する射出成形プロセスです。このプロセスは2つの必須ステップで構成されます。

まず、成形工程が始まる前に、完成した部品を金型に挿入します。次に、溶融したプラスチック材料を金型に流し込み、部品の形状を整え、先に投入した部品と接合します。

インサート成形は、さまざまなインサートを使用して実行できます。材料は次のとおりです。

- 金属ファスナー

- チューブとスタッド

- ベアリング

- 電気部品

- ラベル、装飾、その他の美的要素

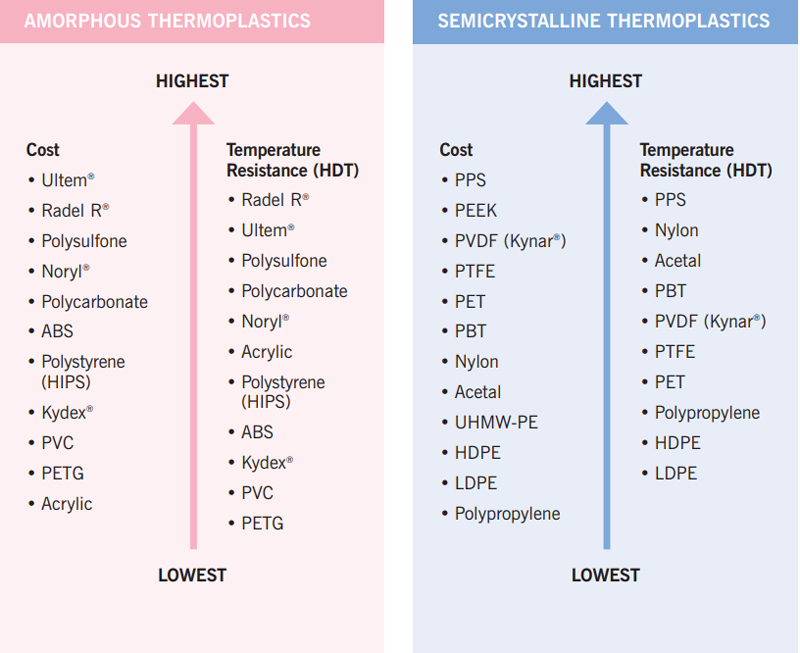

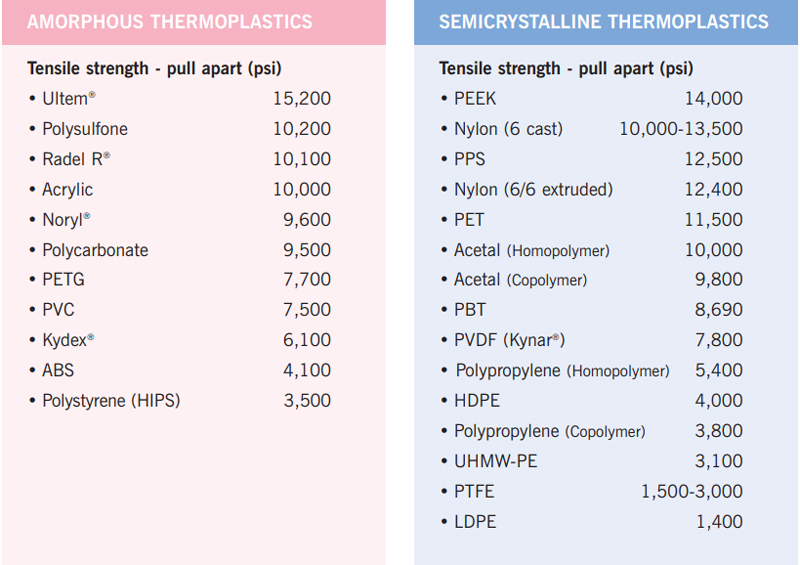

材料の選択

FCEは、製品の要件と用途に応じて最適な材料を見つけるお手伝いをいたします。市場には多くの選択肢がありますが、コスト効率とサプライチェーンの安定性を考慮し、樹脂のブランドとグレードをご提案いたします。

成形部品の仕上げ

| 光沢のある | 半光沢 | マット | テクスチャ付き |

| SPI-A0 | SPI-B1 | SPI-C1 | MT(モールドテック) |

| SPI-A1 | SPI-B2 | SPI-C2 | VDI (Verein Deutscher Ingenieure) |

| SPI-A2 | SPI-B3 | SPI-C3 | YS(イクサン) |

| SPI-A3 |

設計の柔軟性を向上

インサート成形により、設計者や製造業者は、ほぼあらゆる形状やデザインを希望通りに作ることができます。

組み立てと労働コストを削減

複数の個別部品を1つの射出成形に統合することで、コスト効率が向上します。インサート成形はワンステッププロセスであるため、組み立て工程と人件費を大幅に削減できます。

信頼性の向上

溶融プラスチックは、冷却されて永久的に固まる前に、すべてのインサートの周囲に自由に流れ、インサートはプラスチックにしっかりと固定されます。

サイズと重量を削減

インサート成形は、他の方法で作られたプラスチック部品よりも機能性と信頼性が高く、はるかに小型で軽量なプラスチック部品を作成します。

多様な素材

インサート成形は、高性能熱可塑性樹脂など、さまざまな種類のプラスチック樹脂を使用できるプロセスです。

プロトタイプから生産へ

ラピッドデザインモールド

部品設計の検証、少量検証、生産手順の予想される方法

- 最小数量制限なし

- 低コストの設計適合チェック

- 複雑なデザインもOK

生産ツール

大量生産部品に最適。金型コストはラピッドデザインモールドよりも高いが、部品価格を抑えることができる。

- 最大500万回の成形ショット

- マルチキャビティツール

- 自動監視

典型的な開発プロセス

DFxで引用

要件データとアプリケーションを確認し、シナリオと様々な提案をご提案いたします。シミュレーションレポートも同時にご提供いたします。

プロトタイプ(代替案)のレビュー

設計および成形プロセスの検証のためにプロトタイプサンプルを成形するための迅速なツール(1〜2週間)を開発します。

生産金型開発

試作ツールがあればすぐに生産を開始できます。数百万個以上の需要がある場合は、マルチキャビテーションを並行して行う量産金型の製作を開始してください。これには約2~5週間かかります。

リピート注文

需要を絞り込めば、2日以内に配送を開始できます。絞り込み注文がない場合は、最短3日で部分的な配送を開始できます。

インサート成形に関するよくある質問

インサート成形アプリケーション

- 家電製品、制御装置、アセンブリ用のノブ

- カプセル化された電子機器および電気部品

- ねじ山付きネジ

- カプセル化されたブッシング、チューブ、スタッド、ポスト

- 医療機器

インサート成形とオーバーモールドの違いは何ですか?

インサート成形は、プラスチック以外の製品の周囲にプラスチックを成形するために使用されるプロセスの 1 つにすぎません。

簡単に言えば、主な違いは、最終結果を達成するために必要なステップの数です。

一方、インサート成形は、同じ工程を1工程で行います。違いは、最終製品の製造方法にあります。インサート成形では、インサートと溶融材料を金型内に配置して、最終製品を形成します。

もう1つの根本的な違いは、インサート成形はプラスチックに限定されず、異なる製品の金属も含まれることです。

オーバーモールディングは、主に棚の見栄えを重視し、質感、形状、色彩に優れた製品の製造に利用されます。インサート成形は、より剛性の高い製品の製造に使用されます。