SLA

SLA 설계 가이드

인쇄 해상도

표준 층 두께: 100µm 정확도: ±0.2%(최소 한계 ±0.2mm)

크기 제한 144 x 144 x 174 mm 최소 두께 최소 벽 두께 0.8mm – 1:6 비율

에칭 및 엠보싱

최소 높이 및 너비 세부 정보 엠보싱: 0.5mm

각인: 0.5mm

밀폐형 및 맞물리는 볼륨

밀폐형 부품은 권장하지 않습니다. 맞물리는 부품은 권장하지 않습니다.

조각 조립 제한

조립? 아니요

엔지니어링 전문성 및 지침

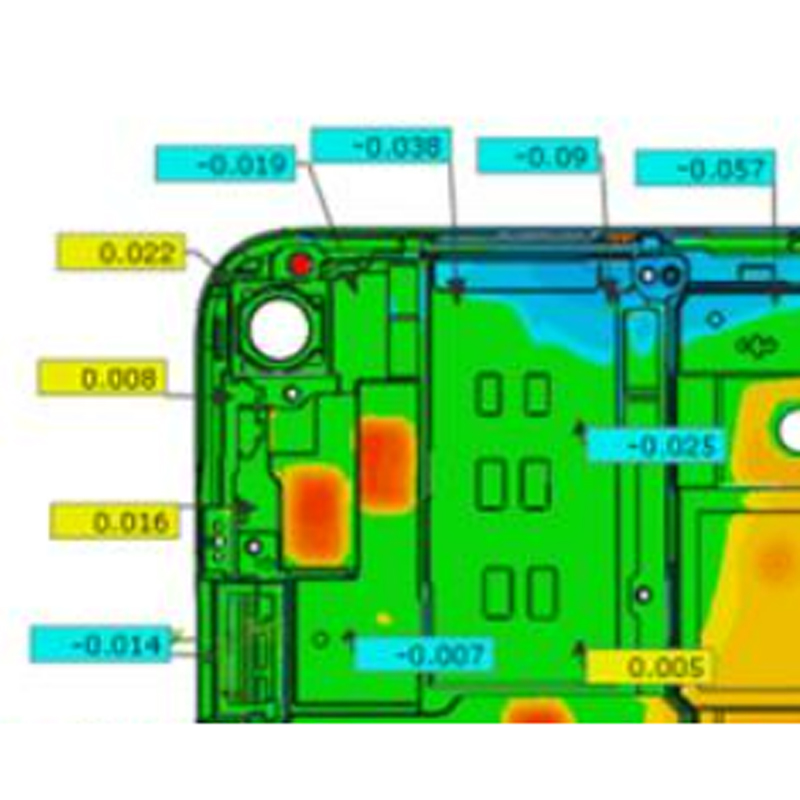

엔지니어링 팀은 성형 부품 설계, GD&T 검사, 재료 선택을 최적화하는 데 도움을 드립니다. 높은 생산 가능성, 품질, 추적성을 갖춘 제품을 100% 보장합니다.

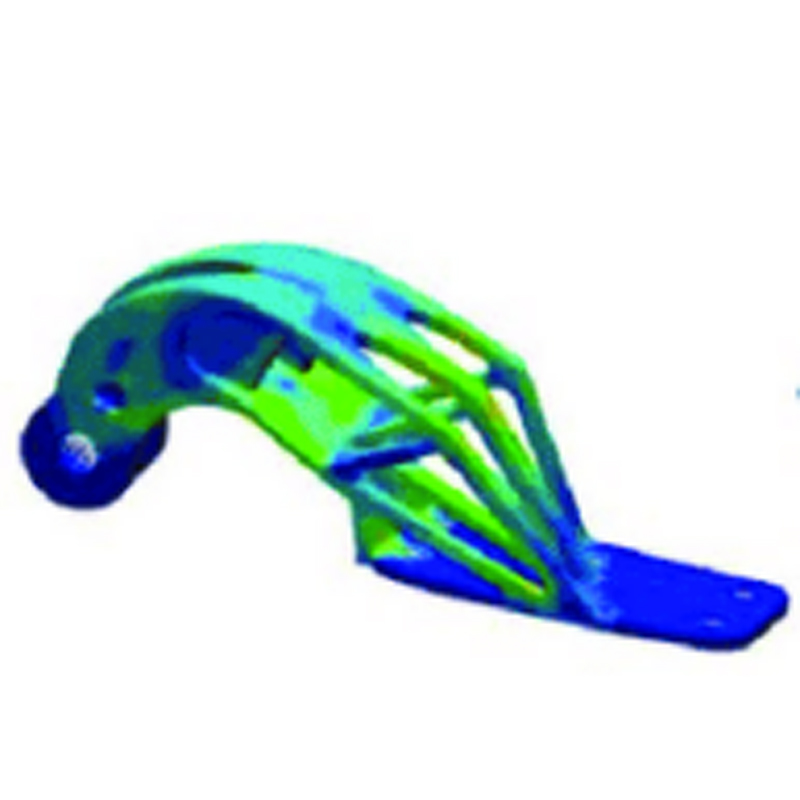

강철 절단 전 시뮬레이션

각 투영에 대해 우리는 실제 샘플을 만들기 전에 문제를 예측하기 위해 사출 성형 공정, 가공 공정, 도면 공정을 시뮬레이션하기 위해 금형 흐름, Creo, Mastercam을 사용할 것입니다.

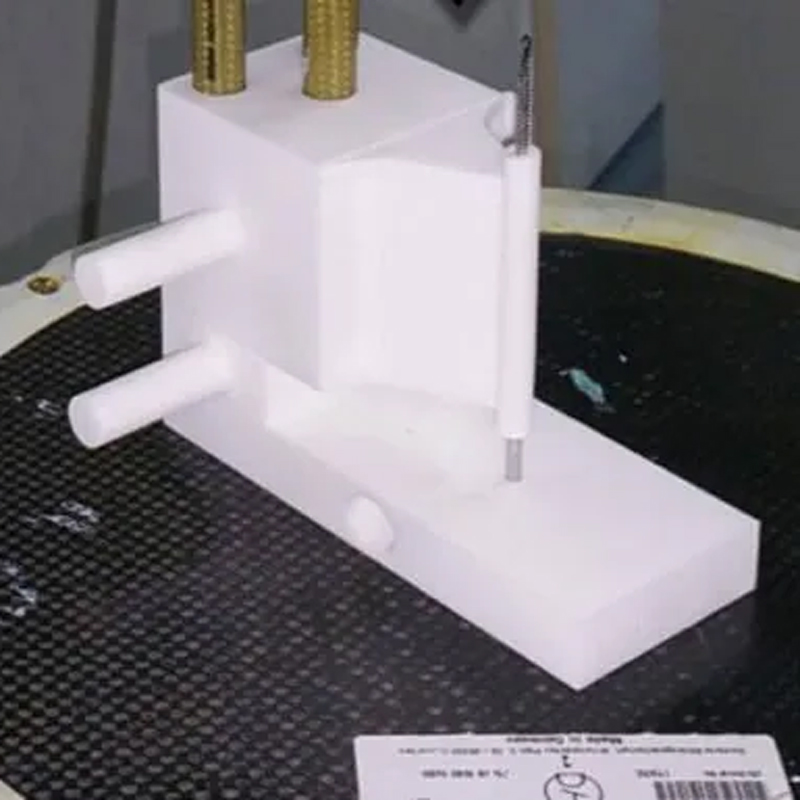

복잡한 제품 디자인

저희는 사출 성형, CNC 가공, 판금 제작 분야에서 최고 수준의 제조 시설을 보유하고 있습니다. 이를 통해 복잡하고 정밀한 제품 설계가 가능합니다.

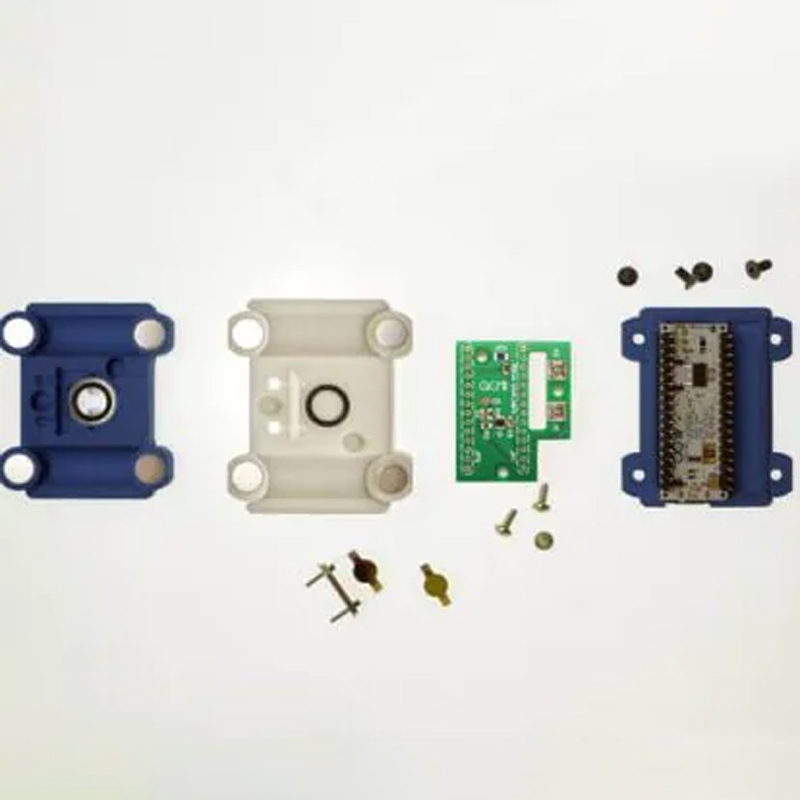

사내 프로세스

사출금형 제작, 사출성형 및 패드인쇄, 열스테이킹, 핫스탬핑, 조립 등 2차 공정을 모두 자체적으로 진행하므로 비용이 훨씬 저렴하고 개발 리드타임도 안정적입니다.

SLA 인쇄의 이점

높은 수준의 세부 정보

정확성이 필요한 경우 SLA는 매우 세부적인 프로토타입을 만드는 데 필요한 적층 제조 공정입니다.

다양한 응용 프로그램

자동차부터 소비자 제품까지 많은 회사에서 신속한 프로토타입 제작을 위해 광조형술을 사용하고 있습니다.

디자인의 자유

설계 중심 제조를 통해 복잡한 형상을 생산할 수 있습니다.

SLA 애플리케이션

자동차

의료 및 의료

역학

하이 테크

산업재

전자제품

SLA 대 SLS 대 FDM

| 속성 이름 | 광조형술 | 선택적 레이저 소결 | 융합 증착 모델링 |

| 약어 | SLA | 에스엘에스 | FDM |

| 재료 유형 | 액체(광중합체) | 파우더(폴리머) | 고체(필라멘트) |

| 재료 | 열가소성 플라스틱(엘라스토머) | 나일론, 폴리아미드, 폴리스티렌과 같은 열가소성 플라스틱; 엘라스토머; 복합재 | ABS, 폴리카보네이트, 폴리페닐설폰과 같은 열가소성 플라스틱; 엘라스토머 |

| 최대 부품 크기(인치) | 59.00 x 29.50 x 19.70 | 22.00 x 22.00 x 30.00 | 36.00 x 24.00 x 36.00 |

| 최소 기능 크기(인치) | 0.004 | 0.005 | 0.005 |

| 최소 층 두께(인치) | 0.0010 | 0.0040 | 0.0050 |

| 허용 오차(인치) | ±0.0050 | ±0.0100 | ±0.0050 |

| 표면 마감 | 매끄러운 | 평균 | 거친 |

| 빌드 속도 | 평균 | 빠른 | 느린 |

| 응용 프로그램 | 형태/적합 테스트, 기능 테스트, 신속한 툴링 패턴, 스냅 핏, 매우 세부적인 부품, 프레젠테이션 모델, 고열 응용 분야 | 형태/적합성 테스트, 기능 테스트, 신속한 툴링 패턴, 덜 자세한 부품, 스냅핏 및 리빙 힌지가 있는 부품, 고열 응용 분야 | 형태/적합성 테스트, 기능 테스트, 신속한 툴링 패턴, 소형 세부 부품, 프레젠테이션 모델, 환자 및 식품 응용 분야, 고열 응용 분야 |

SLA 장점

광조형술은 빠릅니다

광조형술은 정확하다

다양한 재료를 사용한 광조형 작업

지속 가능성

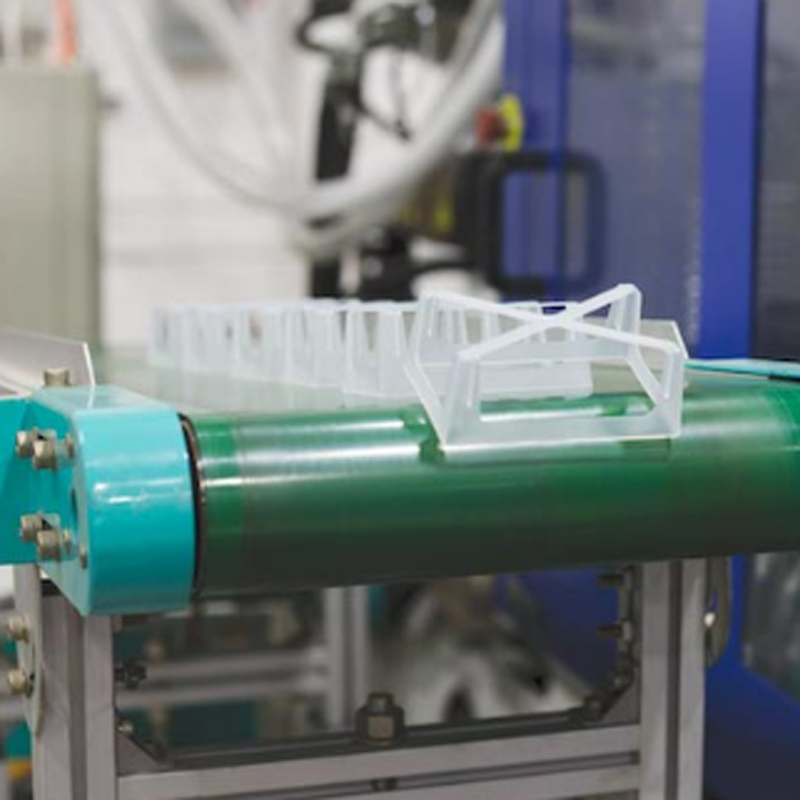

다중 부품 조립이 가능합니다

텍스처링이 가능합니다