Utvikling av vår nye vannflaskedesign i USA Da vi designet vår nye vannflaske for USA-markedet, fulgte vi en strukturert, steg-for-steg-tilnærming for å sikre at produktet oppfyller både funksjonelle og estetiske krav.

Her er en oversikt over de viktigste stadiene i utviklingsprosessen vår:

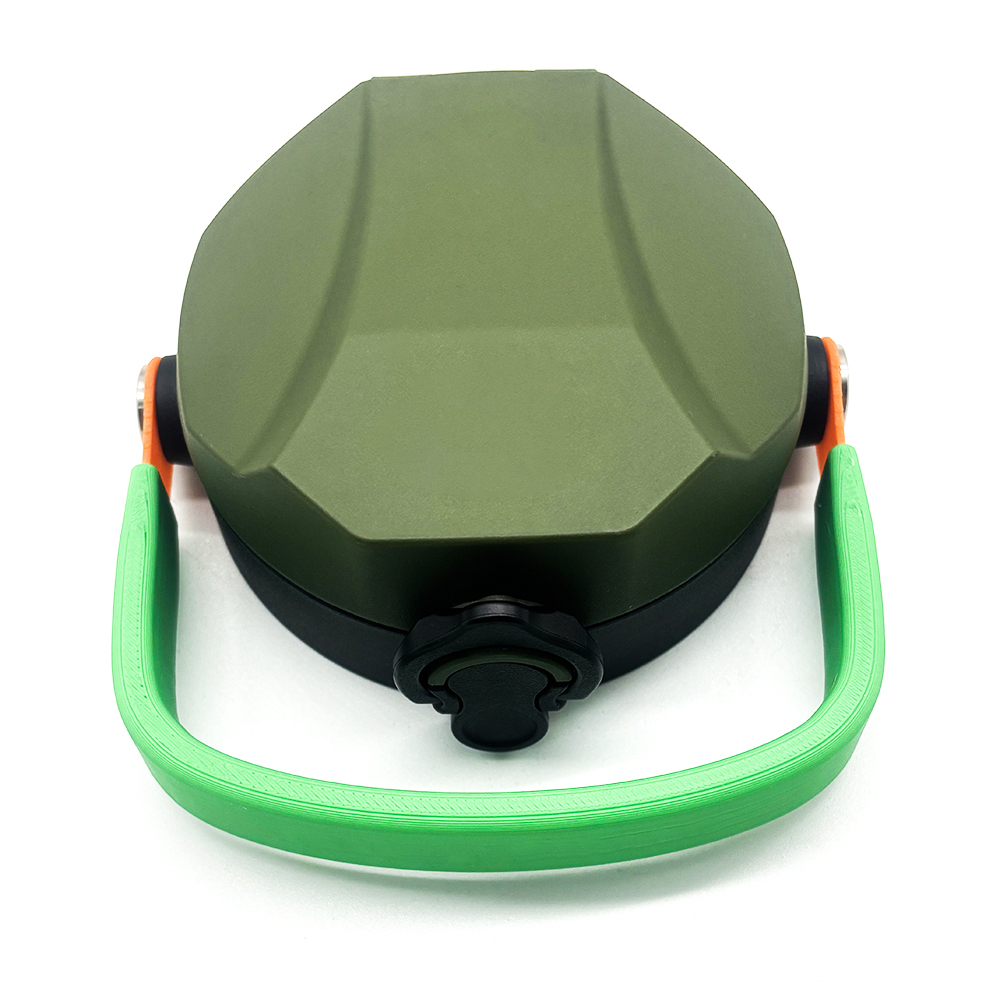

1. Overstøpingsdesign Designet har en overstøpingsstruktur der en metalldel er innkapslet i polypropylen (PP) materiale.

2. Konseptverifisering For å validere det første konseptet, laget vi en prøve ved å bruke 3D-utskrift med PLA-materiale. Dette tillot oss å evaluere den grunnleggende funksjonaliteten og passformen før vi går videre til neste trinn.

3. Tofargeintegrering Designet inneholder to distinkte farger som sømløst blander sammen, og fremhever både funksjonalitet og estetisk appell.

3D-utskriftsmaterialer Vi bruker et bredt spekter av materialer i vår 3D-utskriftsprosess, inkludert: Engineering Plastics: PLA, ABS, PETG, Nylon, PC Elastomerer: TPU Metall Materialer: Aluminium, SUS304 rustfritt stål Spesialmaterialer: Fotosensitive harpikser, keramikk 3D-utskriftsprosesser

1. FDM (Fused Deposition Modeling) Oversikt: En kostnadseffektiv teknikk ideell for å lage plastprototyper. Fordeler: Rask utskriftshastighet og rimelige materialkostnader. Hensyn: Overflatefinishen er relativt grov, noe som gjør den egnet for funksjonell verifisering i stedet for kosmetisk evaluering. Bruksområde: Ideell for tidlig testing for å sjekke delens funksjoner og passform.

2. SLA (Stereolithography) Oversikt: En populær harpiksbasert 3D-utskriftsprosess. Fordeler: Gir svært nøyaktige, isotropiske, vanntette prototyper med glatte overflater og fine detaljer. – Bruksområde: Foretrukket for detaljerte designvurderinger eller estetiske prototyper.

3. SLS (Selective Laser Sintering) Oversikt: En pulverbedfusjonsteknikk som primært brukes til nylonmaterialer. Fordeler: Produserer deler med sterke mekaniske egenskaper, noe som gjør den ideell for funksjonelle og styrkekritiske applikasjoner. Andregenerasjonsforbedringer For andregenerasjons vannflaskedesign fokuserte vi på kostnadsoptimalisering samtidig som vi opprettholder funksjonaliteten.

For å oppnå dette:

– Vi brukte PLA med FDM-teknologi for å lage prøver for verifisering.

- PLA tilbyr et bredt spekter av fargealternativer, slik at vi kan prototyper med ulike estetiske muligheter.

- Som vist på bildet, oppnådde den 3D-printede prøven utmerket tilpasning, noe som beviser gjennomførbarheten av designet vårt samtidig som kostnadene holdes lave. Denne iterative prosessen sikrer at vi utvikler et pålitelig, kostnadseffektivt og visuelt tiltalende produkt før vi fortsetter til fullskala produksjon.

Innleggstid: 25. november 2024