Услуга бризгања калупа

Инжењерска стручност и вођство

Инжењерски тим ће вам помоћи у оптимизацији дизајна калупа, провери GD&T и избору материјала. 100% гарантујемо производ са високом производном изводљивошћу, квалитетом и следљивошћу.

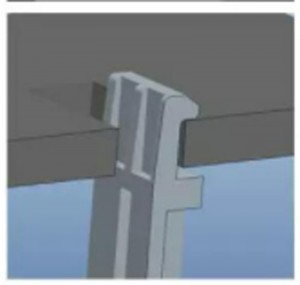

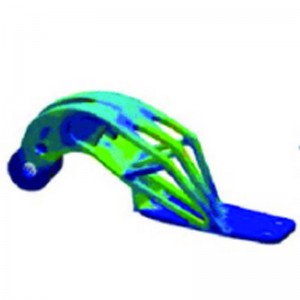

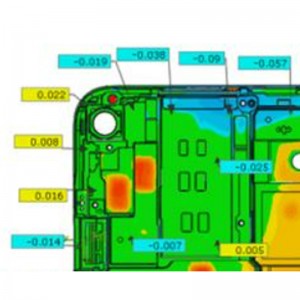

Симулација пре резања челика

За сваку пројекцију, користићемо Mold-flow, Creo, Mastercam да симулирамо процес бризгања, процес обраде, процес цртања како бисмо предвидели проблем пре него што направимо физичке узорке.

Прецизна производња сложених производа

Имамо врхунске производне погоне за бризгање, CNC машинску обраду и израду лима. Што омогућава сложен дизајн производа са високим захтевима прецизности.

Интерни процес

Израда калупа за бризгање, бризгање и други процес тампон штампе, термичко штанцање, вруће штанцање, монтажа се све обавља у кући, тако да ћете имати много нижу цену и поуздано време развоја.

Доступан процес

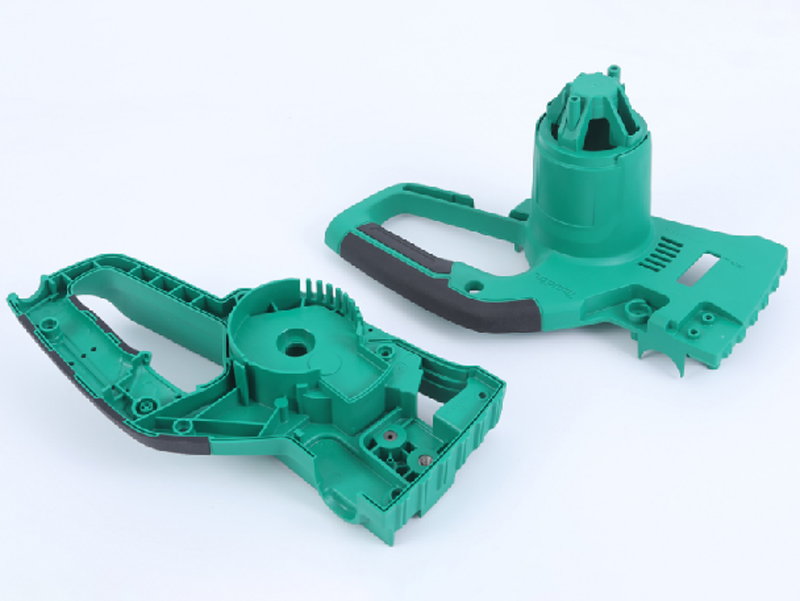

Прекалупљивање

Прекалупивање под притиском, такође познато као вишеструко бризгање, јединствен је процес који комбинује два или више материјала и боја. То је најбољи начин за постизање вишебојног, вишеструко тврдог, вишеслојног производа са осећајем додира. Такође се може користити код једнократне производње са ограничењем које није могуће постићи.

Прекалупљивање

Прекалупивање под притиском, такође познато као вишеструко бризгање, јединствен је процес који комбинује два или више материјала и боја. То је најбољи начин за постизање вишебојног, вишеструко тврдог, вишеслојног производа са осећајем додира. Такође се може користити код једнократне производње са ограничењем које није могуће постићи.

Бризгање течног силиконског гуме

Течни силиконски каучук (LSR) је високо прецизна метода производње силикона. И то је једини начин да се добије веома провидан (транспарентан) гумени део. Силиконски део је издржљив чак и на температури од 200 степени, хемијски отпоран, материјал прехрамбене класе.

Декорација у калупу

Декорација у калупу (IMD) је једноставан и ефикасан процес. Декорација се врши унутар калупа без икакве претходне/секундарне обраде. Декорација се завршава, укључујући заштиту тврдог премаза, само једним ливом. Омогућава производу да има прилагођене шаре, сјај и боје.

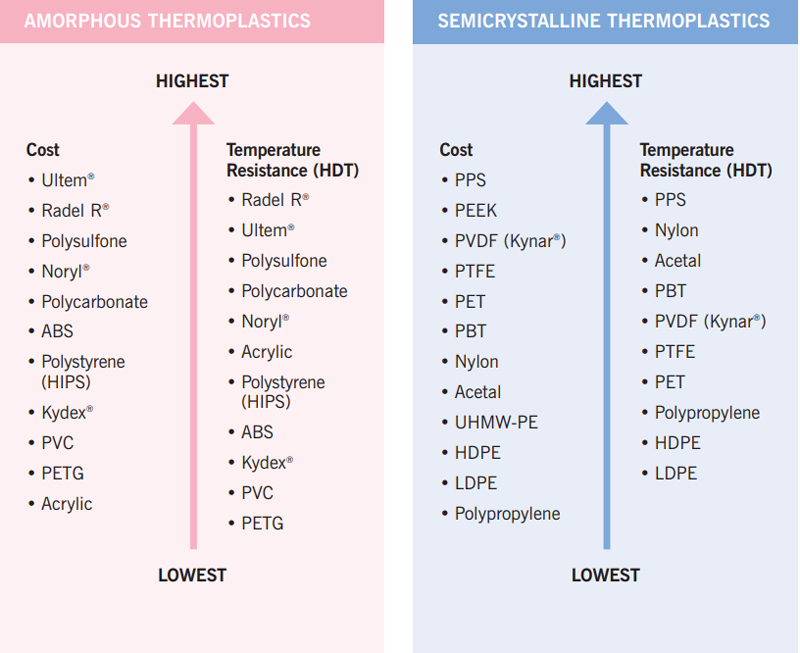

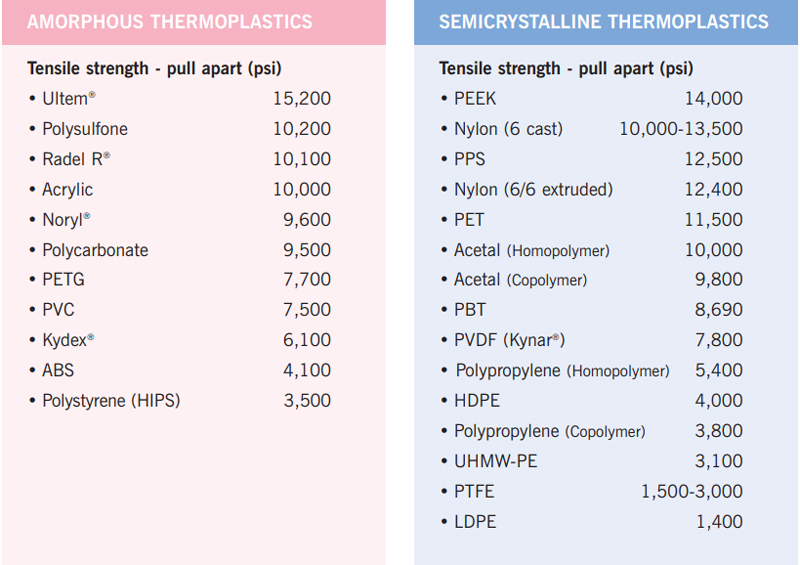

Избор материјала

ФЦЕ ће вам помоћи да пронађете најбољи материјал у складу са захтевима производа и применом. На тржишту постоји много избора, а ми ћемо такође, у складу са исплативошћу и стабилношћу ланца снабдевања, препоручити бренд и квалитет смола.

Завршна обрада калупаних делова

| Сјајни | Полусјајно | Мат | Текстурирано |

| СПИ-А0 | СПИ-Б1 | СПИ-Ц1 | МТ (Молдтек) |

| СПИ-А1 | СПИ-Б2 | SPI-C2 | ВДИ (Вереин Деутсцхер Ингениеуре) |

| СПИ-А2 | СПИ-Б3 | СПИ-Ц3 | YS (Јик Санг) |

| СПИ-А3 |

Могућности бризгања пластике

Секундарни процеси

Уградња топлоте

Загрејте и притисните металне уметке или друге делове од чврстог материјала у производ. Након што се растопљени материјал стврдне, они се спајају. Типично за месингане навртке са навојем.

Ласерско гравирање Означите шаре на производу ласером. Са материјалом осетљивим на ласер, можемо имати бели ласерски траг на црном делу.

Тампон штампа/сито штампа

Нанесите мастило на површину производа, прихвата се вишебојно прештампање.

NCVM и фарбање Да би се постигле различите боје, храпавост, метални ефекат и површински ефекат отпоран на гребање. Типично за козметичке производе.

Ултразвучно заваривање пластике

Дводелни спој са ултразвучном енергијом, исплатив, добро заптивање и козметика.

FCE решења за бризгање пластике

Од концепта до стварности

Алат за прототип

За брзу верификацију дизајна са стварним материјалом и процесом, брзо израђивање прототипова челичних алата је добро решење. Такође може бити и мост производње.

- Нема ограничења минималне поруџбине

- Сложен дизајн је могућ

- Гарантовани век трајања алата од 20 хиљада удараца

Производни алати

Обично са тврдим челиком, системом врућих канала, тврдим челиком. Век трајања алата је око 500 хиљада до милион испаљених комада. Цена производа по јединици је веома ниска, али је трошак калупа већи од прототипа алата.

- Преко милион снимака

- Висока ефикасност и трошкови рада

- Висок квалитет производа

Типичан процес развоја

Цитат са DFx-ом

Проверите своје захтеве и апликације, доставите понуде за сценарије са различитим предлозима. Извештај о симулацији биће достављен паралелно.

Преглед прототипа (алтернатива)

Развити брзи алат (1~2 недеље) за обликовање прототипова узорака за верификацију дизајна и процеса обликовања

Развој производних калупа

Можете одмах започети производњу помоћу алата за израду прототипа. Ако је потражња већа од милиона, покрените производни калуп са паралелном вишеструком кавитацијом, што ће трајати отприлике 2~5 недеља.

Понови поруџбину

Ако имате фокус на потражњу, можемо почети са испоруком у року од 2 дана. Без фокуса на поруџбину, можемо почети са делимичном испоруком за само 3 дана.

Питања и одговори

Шта је бризгање пластике?

Бризгање је спајање две велике металне половине калупа, а пластични или гумени материјал се убризгава у шупљину. Пластични материјали који се убризгавају се топе, не загревају се заправо; материјал се утискује у шприц преко капије. Како се материјал компресује, он се загрева и почиње да тече у калупе. Када се охлади, две половине се поново раздвајају и део излази. Поновите исте радње од затварања калупа до отварања калупа као један круг и имаћете серију делова ливених бризгањем спремних.

Које индустрије користе бризгање пластике?

Поља сорти могу се користити у следећем:

Медицина и фармацеутска индустрија

Електроника

Грађевинарство

Храна и пиће

Аутомобилска индустрија

Играчке

Роба широке потрошње

Домаћинство

Које су врсте процеса бризгања?

Постоји неколико врста процеса бризгања, укључујући:

Прилагођено бризгање пластике

Прекалупљивање

Уметните лајсне

Бризгање уз помоћ гаса

Бризгање течне силиконске гуме

Бризгање метала

Реакционо бризгање

Колико дуго траје калуп за бризгање?

Зависи од неколико фактора: материјала калупа, броја циклуса, услова рада и времена хлађења/држања притиска између производних циклуса.

Која је разлика између обликовања и калуповања?

Иако су прилично сличне, разлика између обликовања и калуповања своди се на њихове јединствене карактеристике и предности, у зависности од примене за коју се користе. Бризгање је погодније за велике производне серије. Термоформисање је погодније за краће производне серије великих дизајна и подразумева обликовање загрејаних пластичних листова на површину калупа.